- #メーカー特集

世界中のお客様に安全なEMX GOLDを届けたい

沖縄で製造されているEMX GOLD(イーエムエックスゴールド)の工場を取材させていただきました。国際基準がより厳しいFSSC22000を取得し、世界中へEMX GOLDを届けるその想いを製造スタッフの方に伺いました。

食品安全性を追求した国際規格FSSC22000を取得

製造部 品質保証課 課長 森元 深雪さん

私達が以前運用していたISO22000の取得を目指したのは、弊社で食品製造が初めてということもあり、規格を取り入れ、第一に安全を考えた食品製造に取り組んでいこうと始めたのがきっかけです。

その後、工場の移転に伴い、国際基準がより厳しいFSSC22000を取得しました。FSSC 22000は、海外食品メーカーや小売業者からの食品安全に関する高い要望に応えることができる規格です。EMX GOLDはヨーロッパ、アメリカ、アジア、オセアニア地域にも出荷していることもあり、より安全な製品を世界中のお客様に届ける仕組みを作ることができます。2013年3月に取得することができ、現在は運用にも慣れて改善の日々です。

また、設備以外にも衛生管理を徹底するということで、具体的にはタンクや配管を洗う薬剤管理を厳しく行うようになりました。他にも、フードテロを防止するため、それぞれの加工区域はカードキーで入れる人を制限している他、外部からお客様が来られた際は体調管理の確認・記録を取る。製品液は配管を通じて人の手に触れず送液したりなど、以前よりも様々な面において厳しい管理になったと思います。

-

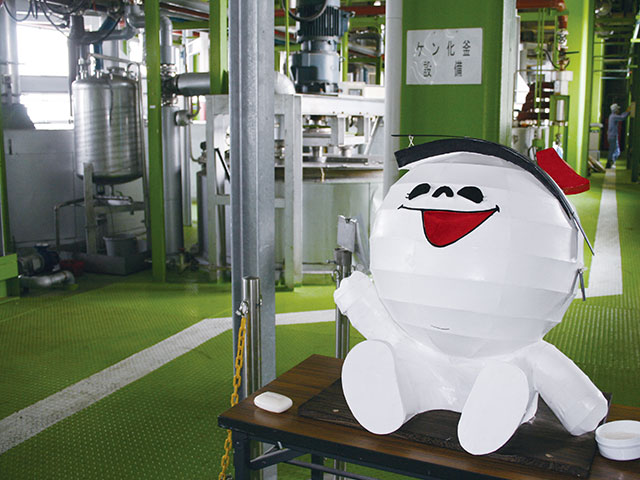

沖縄県にあるEMX GOLD製造工場。

沖縄県にあるEMX GOLD製造工場。 -

世界各国のパッケージが工場内に展示されている(写真は旧パッケージ)。

世界各国のパッケージが工場内に展示されている(写真は旧パッケージ)。

定期的な外部審査にも対応。常に改善を意識

1年に1回、外部の認証機関の審査を受けています。FSSC22000の認証は一度認証を受けたら終わりではなく、定期的に外部機関が審査に来ることで継続的に運用ができているのかを確認されます。

工場の稼働日を選んで、2~3日間外部の審査員が規格に適合しているか確認をし、問題があれば対策(是正処置)を実施し改善が認められた後に認証を継続できます。また、その他にも製造部でも内部監査を実施しており、それぞれのセクションの監査を他の課員が行います。自部門ではない第三者が見ることにより、規格に適合しているかを客観的に見ることができます。

FSSC22000を運用するようになり、食品安全の基本となる衛生管理の徹底に加え、危害分析といった各製造工程における危害や不都合をだし、管理を行っていくことで不良品を未然に防ぐことが出来るようになりました。また、工場内でトラブルがあったとしても、お客様まで影響をおよぼすことが無く、問題が起こった際には、原因を明確にして対処し2度と起こらないように対応しています。

EMXGOLD工場内で行っている日常管理

弊社が実際に行っている工場内での具体的なチェック項目としては、賞味期限の印字確認、頻度に沿った工場内の清掃の有無、荷物の受け入れから原材料の加工・使用ロットの記録がとれているかなど、最終製品のロット番号から紐づけができているかを見ていきます。

また、目視だけではなく、汚染度を測定器で数値化したり工場の汚染度確認のため、落下細菌を確認しています。そして荷物を運ぶ車両の確認も行っています。原材料や包材を積載している車両が汚ければ車内で原材料・包材が汚染される可能性があります。車両の中が汚れていないか、虫はいないか、臭気は無いかなど確認しています。出荷するコンテナについても同様です。運送会社や、取引先企業にも協力をしていただき、FSSC22000は運用できています。

-

ペットボトルへEMX GOLDの充填が機械によって行われる様子。

ペットボトルへEMX GOLDの充填が機械によって行われる様子。 -

メンバー全員の高い集中力と連携で、製造ラインの途中でも異常がないか、点検を行う。

メンバー全員の高い集中力と連携で、製造ラインの途中でも異常がないか、点検を行う。

清掃は業務の一環、すべては安全のために

月1回は必ず環境検査をして清掃ができているか確認をしていきます。検査結果にて不具合がある箇所があれば、みんなでコミュニケーションをとりながら改善し効果確認をしています。掃除方法は手順書に細かく定められており、個人差なく行えるようにする必要があります。

環境検査の結果を用いて、皆で清掃方法を確立することにより、数値が正常範囲になったということが過去にありました。原因は清掃手順書が明確になっていなかったことで、「場所を拭く」とあった説明を「この場所はアルコールを使用して拭く」と直したところ、その後不具合はなくなりました。

ほんの些細なことでも、安全基準を満たさない製品を製造してしまうことに繋がってしまいます。『ここは絶対にやらないといけない』ではなくて、どういった理由でこの場所はこの清掃方法をしているのかを考えてもらう、現場の作業者でも理解して行ってもらえるように取り組んでいます。より自分たちでできる最大限の管理をし、安心・安全な製品をお客様のお手元に届けるようにしなければならないと思っています。

みんなで意識を高めてEMX GOLDを守る

FSSC22000は従業員の教育訓練に関する項目もあります。教育訓練では、作業の訓練、衛生管理の訓練など、OJTを含め工場に入る人員は全員行っています。また、力量に関わらず、衛生管理に関する勉強会については2~3ヶ月に1回定期的に行っており、終わった後には必ずテストなどもしています。

最近では弊社の整理・整頓・清掃のスローガンである「5S」について勉強会を行いました。「5S」とは整理・整頓・清掃・清潔・しつけの頭文字のSをとったもので、食品安全を守るため基本となるものです。5Sが何故必要なのかを資料で確認したり、みんなでディスカッションを行いました。勉強会ではベテランから新入社員に知識を伝える場にもなっており、コミュニケーションもとりやすくなりました。その中で、「ここの管理は改善した方がいいのではないか」、「このような管理をしているのはなぜか」など、様々な意見が上がってきます。ISO22000、FSSC22000を通して教育訓練を行い、ものづくりの姿勢を高められていると思います。

他にも、衛生管理に意識づけについて、先程説明した内部監査などを通して様々な改善を行っています。例えば、工場のラインに入る時に外の汚れを持ち込まないよう製造エリア別に内履きと外履きを分けて履き替えるようにしているのですが、以前は外履き、内履きを1セットにし、個人の場所として使用していました。しかし内履き・外履きが交互に置かれているため、靴置き場の間違いが多くあり、交差汚染が起こる可能性があることが内部監査でわかりました。それを受けて、外履きと内履きをエリアで分けた結果、ミスが起こらなくなりました。

製造部は結構若手が多いですが、EMX GOLDの製造を始めてから10年近く携わっている方々もいます。結構わきあいあいとしていて、コミュニケーションも活発なので楽しいです。品質保証課では、通常の検査業務に加え、工場でトラブルがあった際に現場に立ち会いながら課題の解決などを行っています。その際に、製造現場レベルだけではなく、ラボレベルでも検証も行います。それらの検証結果を用いて、自社基準を満たすための改善活動に繋げております。

お客様に安心・安全な製品が提供できるということに関しては、すごくやりがいを感じています。小さい問題をしっかりと検証を通じて解決した時は達成感を感じています。もう中堅なので、お客様に安全なEMX GOLDを届けることを確実にすることが、通年の目標です。

-

地域を醸すEMボカシ『発酵職人の部屋』

地域を醸すEMボカシ『発酵職人の部屋』 -

「食品保存で食品ロスを減らす」エンバランス

「食品保存で食品ロスを減らす」エンバランス -

やっぱり、石けんがすき!

やっぱり、石けんがすき! -

EMがペットを救う

EMがペットを救う -

バナナで巡る人と地球の健康ループ

バナナで巡る人と地球の健康ループ -

時が生み出すMIKURAの黄金の旨味

時が生み出すMIKURAの黄金の旨味 -

いつもの食事に健康をプラス!EM乳酸菌発酵液『キレイ』

いつもの食事に健康をプラス!EM乳酸菌発酵液『キレイ』 -

エンバランスユーザーボイス②塩ソムリエ ・食育アドバイザー 山田明美さん

エンバランスユーザーボイス②塩ソムリエ ・食育アドバイザー 山田明美さん -

自然の恵みに着目したプロハーブ化粧品

自然の恵みに着目したプロハーブ化粧品 -

動画で見学! EM塩麹・EM醤油麹の製造元「マルカワみそ㈱」ツアー

動画で見学! EM塩麹・EM醤油麹の製造元「マルカワみそ㈱」ツアー -

発酵職人の部屋「EMのおかげで感謝の言葉が輪になる」

発酵職人の部屋「EMのおかげで感謝の言葉が輪になる」 -

健康な身体ときれいな水を守る 「シャボン玉石けんEMシリーズ」

健康な身体ときれいな水を守る 「シャボン玉石けんEMシリーズ」 -

発酵職人の部屋「EMボカシが繋いでくれる。みんなが大きな家族のように。」

発酵職人の部屋「EMボカシが繋いでくれる。みんなが大きな家族のように。」 -

環境に配慮し、地域に根ざした国産バナナ栽培を目指して

環境に配慮し、地域に根ざした国産バナナ栽培を目指して -

地域を醸すEMボカシ 発酵職人の部屋

地域を醸すEMボカシ 発酵職人の部屋 -

人生を豊かにするペットとの暮らし

人生を豊かにするペットとの暮らし -

プロハーブ化粧品はどんな会社が製造しているの?

プロハーブ化粧品はどんな会社が製造しているの? -

商品特集「エンバランスの魅力をまるごと紹介!」

商品特集「エンバランスの魅力をまるごと紹介!」 -

エンバランスユーザーボイス① ベーカリ―&レストラン アルペンローゼ

エンバランスユーザーボイス① ベーカリ―&レストラン アルペンローゼ -

地域を醸すEMボカシ 発酵職人の部屋【障害者支援施設 光風荘】

地域を醸すEMボカシ 発酵職人の部屋【障害者支援施設 光風荘】 -

プロハーブ化粧品 ユーザーボイス特集

プロハーブ化粧品 ユーザーボイス特集 -

頑張っているあなたに、シャボン玉石けんのプチ贅沢な洗顔「EMほがらか石けん」

頑張っているあなたに、シャボン玉石けんのプチ贅沢な洗顔「EMほがらか石けん」 -

国産の完熟バナナだけで作ったこだわりのローフード「有機ドライバナナ」

国産の完熟バナナだけで作ったこだわりのローフード「有機ドライバナナ」 -

「無添加」のこだわりで健康と環境を守り続けるシャボン玉石けん

「無添加」のこだわりで健康と環境を守り続けるシャボン玉石けん -

プロハーブ化粧品 開発ストーリー

プロハーブ化粧品 開発ストーリー -

食卓を囲む楽しい暮らしの一皿に「そんな日々のルウシリーズ」

食卓を囲む楽しい暮らしの一皿に「そんな日々のルウシリーズ」 -

自然農法の普及を支える「EM土壌改良資材」

自然農法の普及を支える「EM土壌改良資材」 -

世界が認めるコーヒーでやすらぎのひと時を

世界が認めるコーヒーでやすらぎのひと時を -

自然と人の想いをつなぐ茶の匠を訪ねて

自然と人の想いをつなぐ茶の匠を訪ねて -

光合成細菌が主役の健康サポート飲料EMX GOLD

光合成細菌が主役の健康サポート飲料EMX GOLD -

手間を少なく!鮮度長持ちエンバランス ラップを使ったお弁当とは?

手間を少なく!鮮度長持ちエンバランス ラップを使ったお弁当とは?